- Produção anual de 10.000 unidades, atendendo a mais de 20 setores

- Base de produção de 1.600 m² com 20 conjuntos de equipamentos de fabricação e uma linha de produção totalmente integrada

- Oficina com sala limpa de 1.000 m², onde cada etapa da fabricação é rigorosamente controlada e o trabalho é realizado por mais de 40 engenheiros de montagem profissionalmente treinados, apoiados por uma equipe de logística eficiente, garantindo qualidade e prazos de entrega

- Cerca de 20% da receita anual é investida em P&D, impulsionando a inovação contínua e atendendo às necessidades das aplicações de automação

- Uma força de trabalho qualificada, com toda a equipe de produção obrigada a passar por treinamento especializado, prática hands-on e exames pelo departamento de P&D antes de assumir suas funções

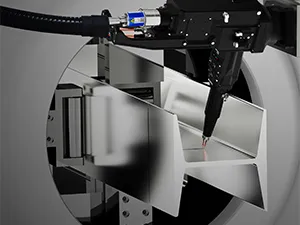

Todas as peças de processamento a laser que fabricamos passam por um rigoroso processo de inspeção em várias etapas para garantir a confiabilidade desde o início. O fluxo de trabalho abrange a aceitação no armazém, a emissão de materiais, a limpeza das peças, a montagem em sala limpa, as inspeções de produtos semiacabados, os testes de envelhecimento, a montagem das lentes, os testes de desempenho, o registro de parâmetros e o arquivamento de amostras, as inspeções das lentes e, finalmente, a inspeção do produto acabado antes do armazenamento.

- Analisador de qualidade de feixe PRIMES: mede os parâmetros do laser e avalia a qualidade geral do feixe

- Instrumento de medição de alta precisão Mitutoyo: garante a medição precisa das dimensões, formas e parâmetros das peças

- Espectrofotômetro Lambda 750 UV/Vis: analisa amostras sólidas e líquidas para obter propriedades ópticas como absorção, transmissão e reflexão

- Perfilador óptico de superfície 3D Chotest: usa interferometria de luz branca para capturar características detalhadas da superfície 3D sem contato